近日,金川集团镍钴研究设计院参与研发的年产26万吨镍阳极板的侧吹熔铸生产线实现系统产能达标,进入后续收尾阶段,标志着金川镍熔铸科技攻关工作取得成功。

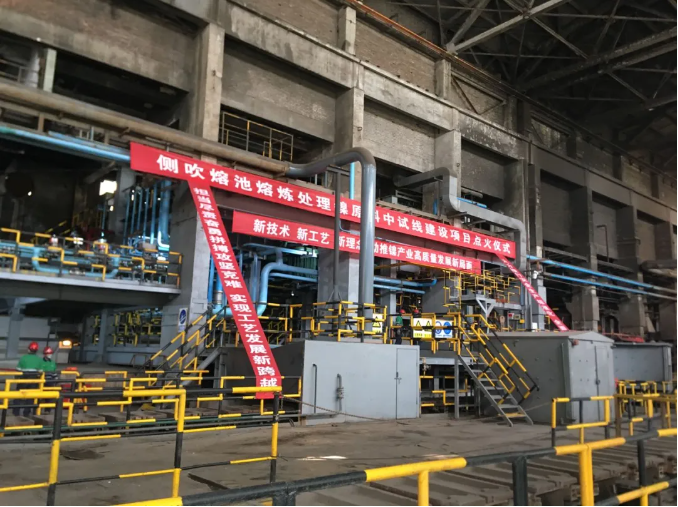

在集团做出开展新型镍熔铸技术开发与研究的决定后,镍钴研究设计院与镍冶炼厂组成联合攻关组,共同承担研发到工程化实施的技术攻关任务。项目组成立初期,制定“理论研究—小型试验—中试试验—工业化生产线建设”的技术攻关路线。2021年,由镍钴研究设计院设计,镍冶炼厂承建的中试试验线,进一步验证技术路线的可行性,并获得一系列工业化生产线建设的重要技术参数,为后期大型冶金炉窑及其生产线的设计建设奠定了基础。

2023年,金川集团在前期试验的基础上,立项实施了侧吹熔铸系统升级改造项目,面对技术难度大、任务重、工期紧的实际困难,镍钴研究设计院科技攻关技术团队精心准备、齐心协力,快速达产达标,侧吹熔铸具备连续进料、富氧熔炼、自动浇铸等优势,技术指标明显提升,改善现场作业环境,提升了现场本质化安全水平。该项目历时78天建成投产,创造了火法冶金项目建设的金川速度,参建的高级工程师王海玉感慨地说,“镍熔铸工序由我们金川的科技工作者自己研究和开发的,对镍冶炼工艺中火法冶炼和湿法精炼起到承上启下的关键作用,建设期间,我们设计人员破釜沉舟,严格按照既定的计划,从理论研究、小型试验、工业化试验,走到现在工业化生产线的建设。”

金川镍熔铸科技攻关凝聚着金川技术人员的智慧和勇气。在面对相关研究领域几乎空白、无可借鉴的严峻局面,技术团队 “摸着石头过河”,探索出了富有金川特色的科技攻关之路,通过建立侧吹熔铸系统全流程热力学机理模型,为冶炼工艺的开发提供理论依据。在炉窑设计过程中,基于计算流体力学进行炉窑内流场混合特性、流动特性、喷枪结构等计算机仿真模拟,完成水模型模拟实验,使冶金炉窑开发设计有了重要技术支撑。镍钴研究设计院炉窑设计团队利用三维协同设计平台,建立了炉窑系统数字化模型,大幅提升了效率和精确性。镍钴研究设计院助理工程师李元杰说,“项目建设的过程是一次重要的专业实践过程,我们通过创新对传统工艺进行变更,对两种工艺的理论和生产过程进行全面细致的分析,从专业的角度显现出创新工艺的优越性和先进性。”

镍熔铸科技攻关不仅攻克了传统镍熔铸生产工艺热能利用率低、能耗高、不能连续进料等难题,而且建立了高效的技术创新体系,建成了技术水平先进、自动化水平较高的镍熔铸生产线,获得各类授权专利5项,并培养了一批经验丰富的冶炼技术团队。“镍熔铸科技攻关的过程中遇到的工艺参数确定、炉窑结构设计等难题,使我们在不断探索和钻研中,寻找到了解决问题的正确思路和方向。”镍钴研究设计院助理工程师马淑林说。

金川集团镍钴研究设计院深刻认识科技创新的重要性,将持续聚焦工业设计,与省内生态伙伴加强合作,提升工业设计能力;积极主动与生产经营单位结合,了解痛点、难点,针对核心产业链,关键工艺指标提升、降本增效、装备水平提升上开展联合科技攻关,以新质生产力开辟发展新赛道,增强发展新动能,塑造金川集团高质量发展新优势。(金川集团新闻中心全媒体记者 曾海龙 王海玉)